REF : OINLEL300212

IMPLANTATION D'ATELIER

Public et prérequis

Toute personne devant implanter ou réimplanter les moyens de production

aucun pré requis

Les objectifs

Équiper les participants des compétences nécessaires pour planifier et mettre en œuvre une implantation d'atelier efficace, en tenant compte des principes d'optimisation de l'espace, de la circulation des flux, et de la sécurité.

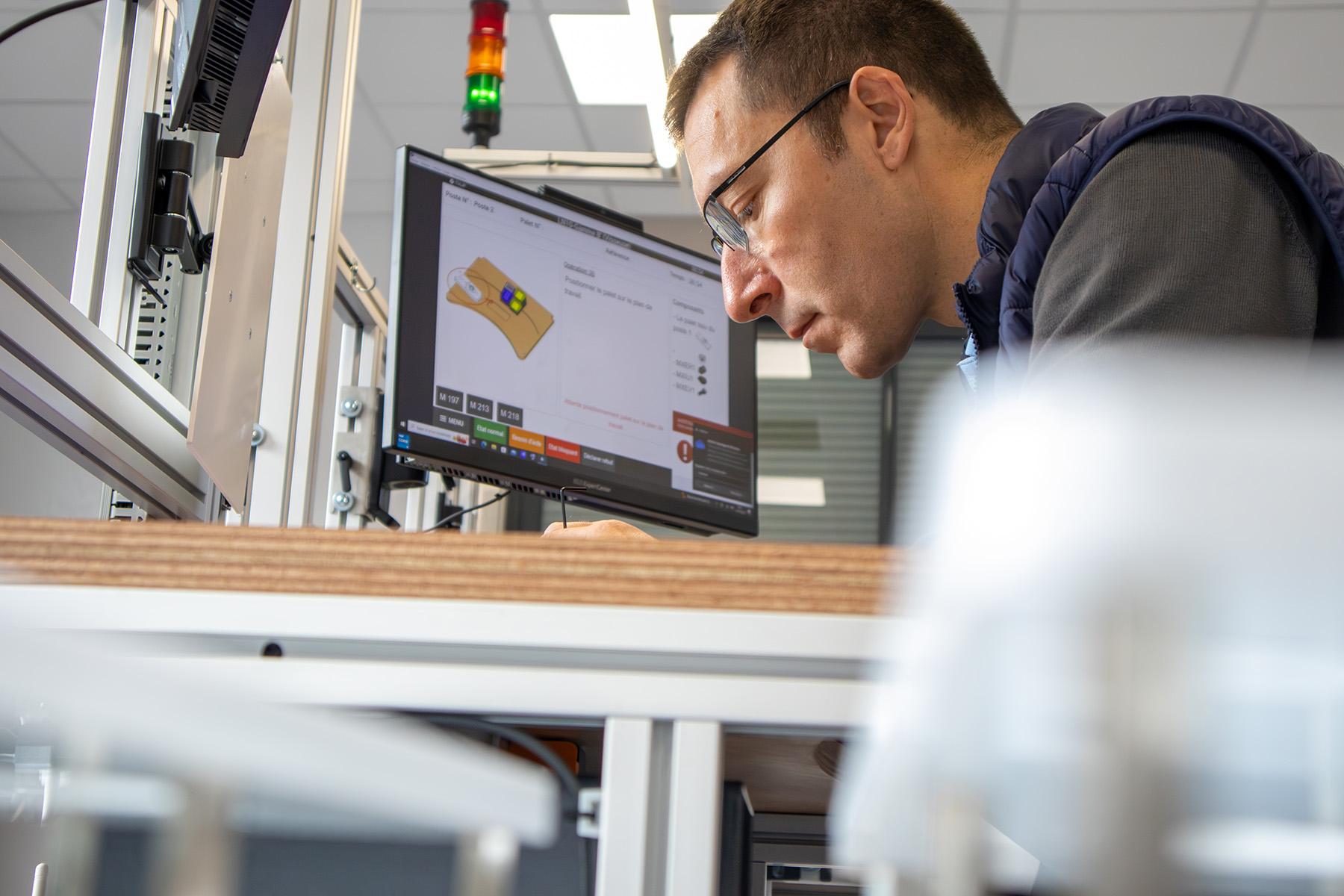

Les méthodes pédagogiques et d’encadrement

Alternance d’apports théoriques, d’études de cas pratiques et de mises en situation.

Formation animée par des formateurs experts, validés par nos équipes pédagogiques, disposant de 5 à 10 ans d’expérience dans leurs domaines de compétence.

Plateaux techniques comprenant des équipements pluri-technologiques

Plusieurs évaluations sont réalisées tout au long de la formation afin que l’apprenant puisse évaluer sa progression. Les situations d’évaluation peuvent être de plusieurs types.

- QCM ¦Étude de cas ¦Dossier ¦Présentation orale ¦Travaux pratiques ¦Mise en situation reconstituée

Elles peuvent être individuelles ou collectives.

La formation est accessible aux salariés, alternants ou demandeurs d’emploi

L’accès peut se faire :

- Par la formation continue ou l’alternance (contrat d’apprentissage ou de professionnalisation)

Une évaluation des besoins et des prérequis est réalisée avant l’entrée en formation.

Introduction à l'Implantation d'Atelier

Présentation des objectifs du module.

Importance de l'implantation d'atelier dans l'efficacité opérationnelle.

Aperçu des concepts clés à aborder.

Principes Fondamentaux de l'Implantation d'Atelier

- Optimisation de l'Espace

- Stratégies pour maximiser l'utilisation de l'espace disponible.

- Minimisation des gaspillages liés à la disposition des équipements.

Circulation des Flux

Analyse des flux de matériaux et d'informations.

Création de chemins logiques pour minimiser les déplacements.

Planification de l'Implantation d'Atelier

- Analyse des Processus et des Besoins

- Évaluation des processus de production et des besoins spécifiques.

- Identification des zones critiques et des points de convergence.

Définition des Zones Fonctionnelles

- Catégorisation des zones de travail en fonction des activités.

- Affectation stratégique des espaces pour chaque fonction.

IV. Sécurité dans l'Implantation d'Atelier

Normes de Sécurité et Ergonomie

- Introduction aux normes de sécurité industrielle.

- Intégration de l'ergonomie dans la conception des espaces de travail.

Prévention des Risques et Gestion des Urgences

- Évaluation des risques potentiels.

- Mise en place de mesures de prévention et de plans d'intervention d'urgence.

V. Technologies et Outils pour l'Implantation d'Atelier

Utilisation de Logiciels de Modélisation

- Présentation d'outils informatiques pour la modélisation d'atelier.

- Formation pratique sur l'utilisation de logiciels couramment utilisés.

Intégration de Technologies Innovantes

- Exploration des technologies telles que l'IoT pour l'optimisation de l'atelier.

- Exemples d'implantations intelligentes.

VI. Études de Cas et Exercices Pratiques

- Analyse d'études de cas réelles liées à l'implantation d'atelier.

- Exercices pratiques de planification et de modélisation d'implantation.

- Discussions en groupe sur les défis spécifiques rencontrés par les participants.

VII. Conclusion et Perspectives

- Récapitulatif des points clés sur la journée.

- Discussion sur l'application pratique dans le contexte professionnel des participants.

- Perspectives futures dans l'évolution des implantations d'ateliers.

Poursuite vers des formations Lean, 5S, VSM, TPM pour approfondir l’amélioration des flux et des process.

Évolution vers des postes de responsable méthodes, chef de projet industrialisation, responsable production ou amélioration continue.

Participation à des projets d’optimisation d’ateliers et de performance industrielle au sein de l’entreprise.

Technicien ou ingénieur méthodes / responsable production / responsable amélioration continue.

Organisation et optimisation des ateliers, planification de la production, implantation de lignes de fabrication, gestion des flux et des espaces de travail, amélioration de la performance industrielle.

Attestation de formation délivrée en fin de session